기술자료실

비열처리 합금

| 구 분 | 합금계 | 합금계의 특징 | 대표적 합금 | 주요합금성분 | 대표적 질별 | 주용도 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Si | Cu | Mn | Mg | Cr | Zn | 기타 | ||||||

| 비열처리용합금 | 순 알미늄 (1000시리즈) |

가공성, 내식성, 용접성, 전기 열전도성이 우수하나 강도가 낮아서 구조재에는 적합하지 않다 | 1070 | AL99.7 | H112 | 부스바 | ||||||

| 1050 | AL99.5 | H112 | ||||||||||

| 1100 | 0.05 | AL99.0 | H112 | 전기기구 | ||||||||

| 0.20 | ||||||||||||

| 1200 | 0.05 | AL99.0 | H112 | 성형품 일반 |

||||||||

| 이하 | ||||||||||||

| Al-Mn계 합금 (3000시리즈) | Mn을 첨가함으로서 순알루미늄의 내식성, 가공성을 저하 시키지 않고 강도를 조금 증가시킨것이다 | 3003 | H112 | 복사기 부품 | ||||||||

| 0.12 | 1.2 | |||||||||||

| 0.04 | 1.2 | H112 | ||||||||||

| 3203 | ||||||||||||

| Al-Si계 합금(4000시리즈) | Si를 첨가하여 열팽창율을 억제하고 내마모성을 개선하였으며 또한 Cu, Ni, Mg를 미량첨가하여 내열성 향상시킴 | 4032 | 12.2 | 0.9 | 1.1 | Ni0.9 | 실린더 헤드 | |||||

| Al-Mg계 합금 (5000시리즈) | Mg함유량이 적은 것은 장식재, 기물재에 쓰이며 중간정도의 것은 5052가 대표적으로 중간 정도의 강도를 가짐. 5083은 Mg함량이 많아 비열처리용 합금으로서는 가장 우수한 강도를 지니며 용접성도 양호하다. 이러한 특성 때문에 용접 구조재로서 선박, 차량, 화학 프랜트 등에 사용된다 |

5052 | 2.5 | 0.25 | H112 | 선박, 차량 | ||||||

| 5454 | 0.8 | 2.7 | 0.12 | H112 | 호일 | |||||||

| 5058 | 0.12 | 5.1 | 0.12 | H112 | 정밀기기 | |||||||

| 5083 | 0.6 | 4.5 | 0.15 | H112 | 선박, 차량, LNG탱크, 압력용기 | |||||||

열처리 합금

| 구분 | 합금계 | 합금계의 특징 | 대표적 합금 | 주요합금성분 | 대표적 질별 | 주용도 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Si | Cu | Mn | Mg | Cr | Zn | 기타 | ||||||

| 열처리용합금 | Al-Cu계 합금 (2000시리즈) | 두랄루민, 초두랄루민의 명칭으로 알려진 2017, 2024가 대표적인 것으로 등에 필적할만한 강도를 지닌다. 그러나, 비교적 많은 Cu를 포함하고 있기 때문에 내식성이 떨어지므로 부식환경에 처할 경우에는 충분한 방식처리를 필요로 한다. |

2014 | 0.8 | 4.4 | 0.8 | 0.5 | T5 | 유압부품 | |||

| T6 | ||||||||||||

| 2017 | 4.0 | 0.7 | 0.5 | T4 | 기계구조 부품 | |||||||

| 2024 | 4.4 | 0.6 | 1.5 | T4 | 항공기, 기계 구조부품 | |||||||

| Al-Mg-Si계 합금 (6000시리즈) | - 이 계통의 합금은 강도, 내식성이 양호하여 대표적인 구조 용재로 들 수 있다. 6061은 Cu를 미량 첨가한 합금이며 T6재는 내력 25Kg/mm3 이상으로 SS41등에 상당하는 강도를 지닌다. 6063은 뛰어난 압출성을 지니고있어 건축재들 중심으로 많은 용도에 사용되고 있다. 6N01은 6063과 6061의 중간 정도의 강도를 지닌 합금이다. |

6101 | 0.5 | 0.6 | T6 | 부스바 | ||||||

| 6061 | 0.6 | 0.27 | 1.0 | 0.2 | T4 | 수상구조물 옥상구조물 | ||||||

| T6 | ||||||||||||

| 6N01 | 0.6 | 0.27 | 1.0 | Mn+Cr | T5 | 차량 옥상구조물 | ||||||

| T6 | ||||||||||||

| 6063 | 0.4 | 0.7 | T5 | 건축, 차량, 부스바, 전자제품 | ||||||||

| T6 | ||||||||||||

| Al-Zn-Mg계 합금 (7000시리즈) |

- 알미늄합금 중에서 가장 높은 강도를 지니는 Al-Zn-Mg-Cu계 합금과 Cu를 함유하지 않은 용접구조용 Al-Zn-Mg합금으로 분류할 수 있다. Al-Zn-Mg-Cu계 합금의 대표적인 것으로는 7075로 항공기 등에 사용되고 있다. Al-Zn-Mg-Cu계 합금은 비교적 높은강도를 지니며 용접후의 열영향부도 자연시효에 의해 모재에 가까운 강도로 회복되기 때문에 뛰어난 계수효율을 얻을 수 있다. 7N01, 7003은 그 대표적인 합금으로 용접구조용 재료로 철도차량에 이용되고 있다. |

7003 | 0.7 | 6.0 | T5 | 차량 | ||||||

| 7N01 | 1.5 | 4.5 | T4 | 차량, 용접 구조재 | ||||||||

| T5 | ||||||||||||

| T6 | ||||||||||||

| 7075 | 1.6 | 2.5 | 0.23 | 5.6 | T6 | 항공기 | ||||||

| T6511 | ||||||||||||

알루미늄 합금 성분기호의 설명

| 기 호 | 정 의 | 설 명 |

|---|---|---|

| F | 제조 그대로의 것 | 특히 조질의 지정없이 제조된 상태를 나타냄. 압출 그대로 주조된 그대로 조질을 받지 않은 재료가 여기에 해당된다. |

| H112 | 전선재에 있어서는 적극적인 가공경화를 주지 않고 제조된 상태 그대로 기계적 성질의 보증된 것을 나타냄. | |

| 0 | 담금질에 의하여 가장 부드러운 상태가 된 것 | 담금질에 의하여 완전히 재결정한 상태를 나타냄. 열처리 합금의 경우는 담금질 온도보다 부드러운 냉각을 실시 담금질의 효과를 완전히 방지하는 것이 필요하다 |

| H1n | 냉간가공을 하고 가공경화 한 것 | n은 1-9의 숫자로 나타내 가공경화의 정도를 나타냄. 즉, 8은 경질재임. |

| H2n | 가공경화한 것을 적도의 연화 열처리 한 것 | 4는 0과 경질재의 중간(1/2경질)의 가공 경화상태임을 나타냄 |

| H3n | 냉간가공을 한 후 안정화처리 한 것 | 2.6은 각각 0과 1/2경질, 1/2경질과 경질의 중간 가공, 경화상태 이어야 됨을 나타냄 |

| T1 | 고온가공에서 냉각 후 자연시효 된 것 | 압출재와 같이 열간 가공공정에서 급냉하여 그 후 상온에서 시효경화 시키는 처리를 말함. 교정 등의 냉간가공은 강도에 영향을 주지 않을 정도에서 실시하여도 좋음. 6063과 같이 열간가공(압출) 후의 냉각으로 담금질 효과를 얻기 쉬운 합금에 적용된다. |

| T3 | 용체화 처리 후 자연시효 된 것 | 이 처리는 판, 봉, 관 등에 관하여 더욱 강도를 향상시키기 위하여 냉간가공하는 경우와 교정수치 정밀도를 올리기 위하여 냉간가공을 하여 가공의 효과가 인정되는 경우가 있다. 냉간 가공도가 통상 T3보다 큰 경우를 특히 T36이라 표시한다. |

| T4 | 용체화 처리 후 자연시효 시킨 것 | 통상 4일간 정도의 상온 방치로 시효를 완료하지만 7N01의 경우는 장기에 걸쳐 진행하기 때문에 1개월 경과 후의 인장성질을 참고수치로 하여 규정하고 있다. 특히 수요가에 있어서 규정의 조건에서 T4처리한 것을 T42라고 말한다. |

| T5 | 고온가공에서 급냉 후 인공시효 경화처리 한 것 | 기계적 성질의 향상, 치수의 안정화를 기하기 위하여 인공시효 경화처리를 한다. 6063등 고온가공(압출)후의 냉각에서 담금질 효과를 얻기 쉬운 합금이다. 주물에 적용된다. |

| T6 | 용체화 처리 후 인공시효 경화처리 한 것 | 열처리 합금에 대표적 열처리로 냉간가공을 실시하면 우수한 강도를 얻게 됨. 특히 수요가에 있어서 규정의 조건으로 T62라 부른다. |

| T61 | 전신재(展伸材): 온수담금질에 의한 용체화 처리후 인공시효 경화처리한 것. | 온수 담금질은 담금질시의 삐뚤어짐 발생 방지를 위하여 실시한다. 통상의 T6처리보다 높은 강도를 얻기 위해 인공시효 경화처리 조건을 조정하고 있다. |

| T7 | 용체화 처리 후 안정화 처리 한 것 | 강도를 어느 정도 희생하여 특별한 성질을 조정하기 위하여 최대의 강도를 얻는 인공시효 경화처리 조건을 넘어 과시효 처리한 것. |

| T T3 | 용체화 처리 후 과시효 처리 한 것 | 응력부식 사이가 벌어짐의 개선을 위하여 용체화 처리후 과시효처리를 실시하는 JIS에서는 단조품의 7075에서 규정되어 있음. |

| T7352 | 용체화 처리후 잔류응력을 제거하여 그 위에서 과시효처리 한 것 | 응력부식 사이가 벌어짐의 개선을 위하여 용체화 처리후 1%에서 5%의 영구변형이 남는 압축가공을 실시하여 잔류 응력을 제거하여 과시효 처리를 한다. 7075의 자유단조품에 규정되고 있다. |

| T8 | 용체화 처리 후 냉간가공을 실시하여 인공시효경화처리 한 것 | 기계적 성질의 향상을 도모하기 위하여 교정이나 치수 정밀도의 향상을 위하여 냉간가공을 실시하여 냉간가공의 효과가 인정되는 경우를 말한다. 냉간가공시의 단면 감소율이 6%의 경우를 각각 T83, T86으로 나타냄. 여하간 강도향상을 위하여 실시한다. |

| T9 | 용체화 처리 후 인공시효 경화처리하여 냉간가공 한 것 | 냉간가공은 강도를 증가시키기 위하여 실시한다. |

알루미늄 재질별 특성

| 재 질 | 주요성분(%) | 합금특성 | 대표적용도 |

|---|---|---|---|

| 1050 1070 1100 |

순도 99.5 이상 순도 99.0 이상 |

강도는 낮지만 열, 전기전도성 높음 성형성,용접성,내식성양호 |

반사판, 조명기구, 장식품, 화학공업용 Tank 도전재, 전선 도전체 등 |

| 2011 | Cu(5.0~6.0) | 표면처리성과 절삭성이 우수하다 | 절삭부품 |

| 2014 | Cu(3.9~5.0),Si(0.5~1.2) Mn(0.4~1.2) |

내식성은 떨어지나, 강도가 매우 높고, 열간 가공성도 좋음 | 항공기용재, 수송기구, 각종구조재용 등 |

| 2017 | Cu(3.5~4.5) Mn(0.4~1.0) |

강도가 높고, 절삭가공성 양호 내식성 용접성은 약간 떨어짐 |

광학기계부품, 기계나사제품 각종구조재 부품 등 |

| 2024 | Cu(3.8~4.9),Mn(0.4~1.0) Mg(1.2~1.8) |

2017보다 강도가 높고 절삭성양호 가공경화후 인공시 효성큼 응력,부식성도 양호 |

항공기외판, 구조재부품, 단조재 등 |

| 3003 | Mn(1.0~1.5) | 강도는 1100보다 약간 크고, 용접성, 내식성도 1100과 같은 정도 | 일반용기물,건축용재, 차량용재,선박용재, 각종용재 등 |

| 5052 | Mg(2.2~2.8) Cr(0.15~0.35) |

내식성 특히 내해수성이 우수하고 성형성, 용접성 양호 | 선박용 구조 부품재, 연료, Tank, 가정용기구 등 |

| 5056 | Cu(0.05~0.2),Mg(4.5~5.6) | 내식성과 용접성 우수하다 | 통신기기, 카메라경통 |

| 5082 | Mg(4.0~5.0),Zn(0.25) Si(0.2),Cr(0.15) |

5083에 가까운 강도를 가지며 성형 가공성, 내식성이 좋음 | Can |

| 5154 | Mg(3.1~3.9) Cr(0.15~0.25) |

5052와 5083의 중정도의 강도를 가지며 성형성,내식성,용접성 양호 | 선박용재, 차량용재, 압력용기, 용접구조용재 등 |

| 5083 | Mg(4.0~4.9) Mn(0.4~1.0) Cr(0.05~0.25) |

비열처리용 합금중 최고의 강도를 가지나, 성형성은 약간 떨어짐 내식성,용접성 양호 |

선박용재, 차량용재, 압력용기, 용접구조용재 등 |

| 5N01 | Mg(0.2~0.6) | 화학 또는 전해연마하여 양극산화 처리후 극히 광택성이 좋고, 성형성, 내식성, 용접성 양호 | 고급기물, 장식품, 반사판 등 |

| 6005 | Si(0.6~0.9),Mg(0.4~0.6) | 표면처리성과 용접성 브레이징성이 우수하다. | 자동차부품, 기계부품 |

| 6061 | Mg(0.8~1.2),Si(0.4~0.8) Cu(0.15~0.4) Cr(0.04~0.35) |

내식성, 용접성이 좋고 중간정도의 강도로 냉각 가공성은 열처리합금으로 서로양호 | 차량, 선박 등 수송구조재, 광학기기 등 |

| 6063 | Mg(0.45~0.9) Si(0.2~0.6) |

양극산화 대막은 현저하게 양호, 압축가공성 우수 | 압출형재료 건축용 Sash, Door나 기타 내외장재 등 |

| 6082 | Si(0.7~1.3),Mg(0.6~1.2) | 내식성이 우수하고 다른 특성들도 양호하다 | 자동차부품, 기계부품 |

| 7075 | Zn(5.1~6.1) Mg(2.1~2.9),Cu(1.2~2.0) Cr(0.18~0.28) |

2024보다 매우 높은 강도를 가지며 현재AI합금중 최고의 강도유지 | 항공기용재, Sports용구 등 |

| 7003 | Zn(5.0~6.5),Mg(0.5~1.0) Si(0.3) |

용접구조용 압출합금 | 차량, 오토바이-림 등 |

| 7N01 | Mg(1.0~2.0),Zn(4.5~5.0) | 용접성이 우수하다 | 차량구조재, 용접구조재 |

| V1, V2, 7X1X, 7X5X | Sc첨가 합금으로 기계적성질이 우수하고 용접성이 우수 | 항공기, 방산, 레져(Pipe) (야구배트, 자전거프레임) |

|

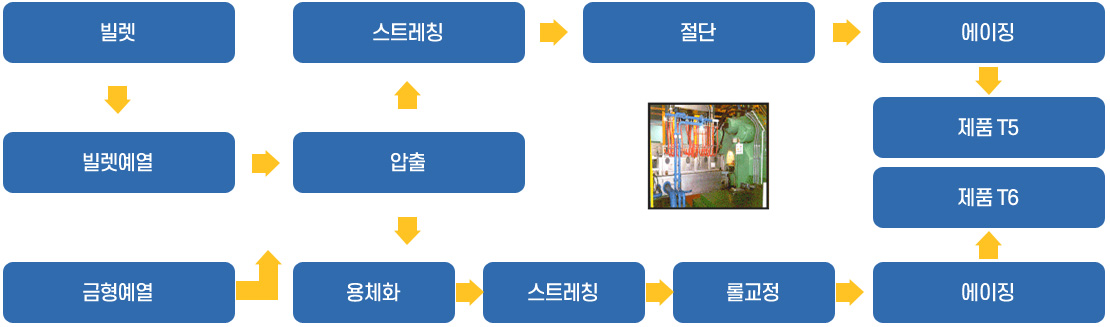

압출공정

- 스트레칭열간 가공된 제품의 형상을 바로 잡는 공정

- 용체화합금을 고온쪽 고용체 영역까지 가열하여 그 온도를 적당한 시간 유지하여 고용체화하는 처리방법

- 에이징알미늄 제품의 원하는 강도를 얻기 위해서 저온에서 장시간처리하여 시효 경회효과를 얻는 공정

- 롤교정윤곽교정

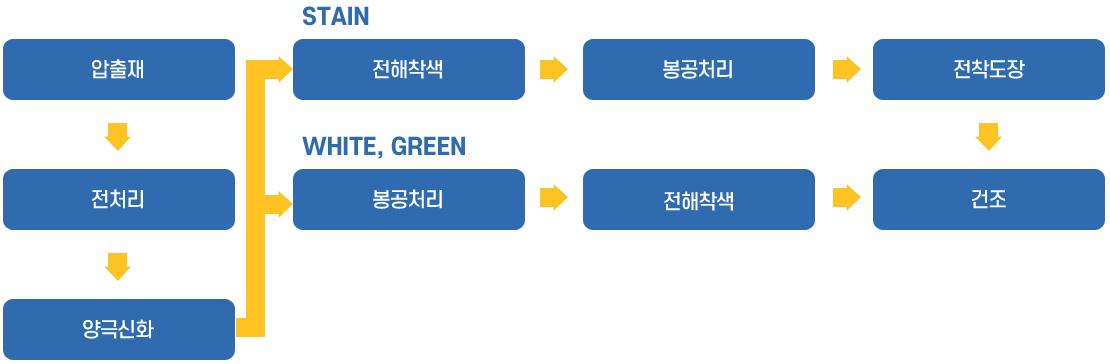

표면처리공정

- 압출재열간 가공한 압출소재

- 전처리탈막공정 (이물질제거)

- 양극산화피도체에 양극을 가하고 용액에 음극에 가해서 피도체에 산화피막을 입히는 표면처리기법

- 전해착색다공질 양극산화 피막공에 전기 화학적으로 착색되는 공정

- 봉공처리안정된 산화피막을 얻기 위한 공정

- 전착도장전착용 수용성 도료용액에 피도물을 침전시키고 피도물과 2대극사이에 양극 또는 음극의 직류전류를 통하여 도료를 전기적으로 ION화 한 후 피도물 표면에 전기적으로 도막을 석출시키는 도장방법